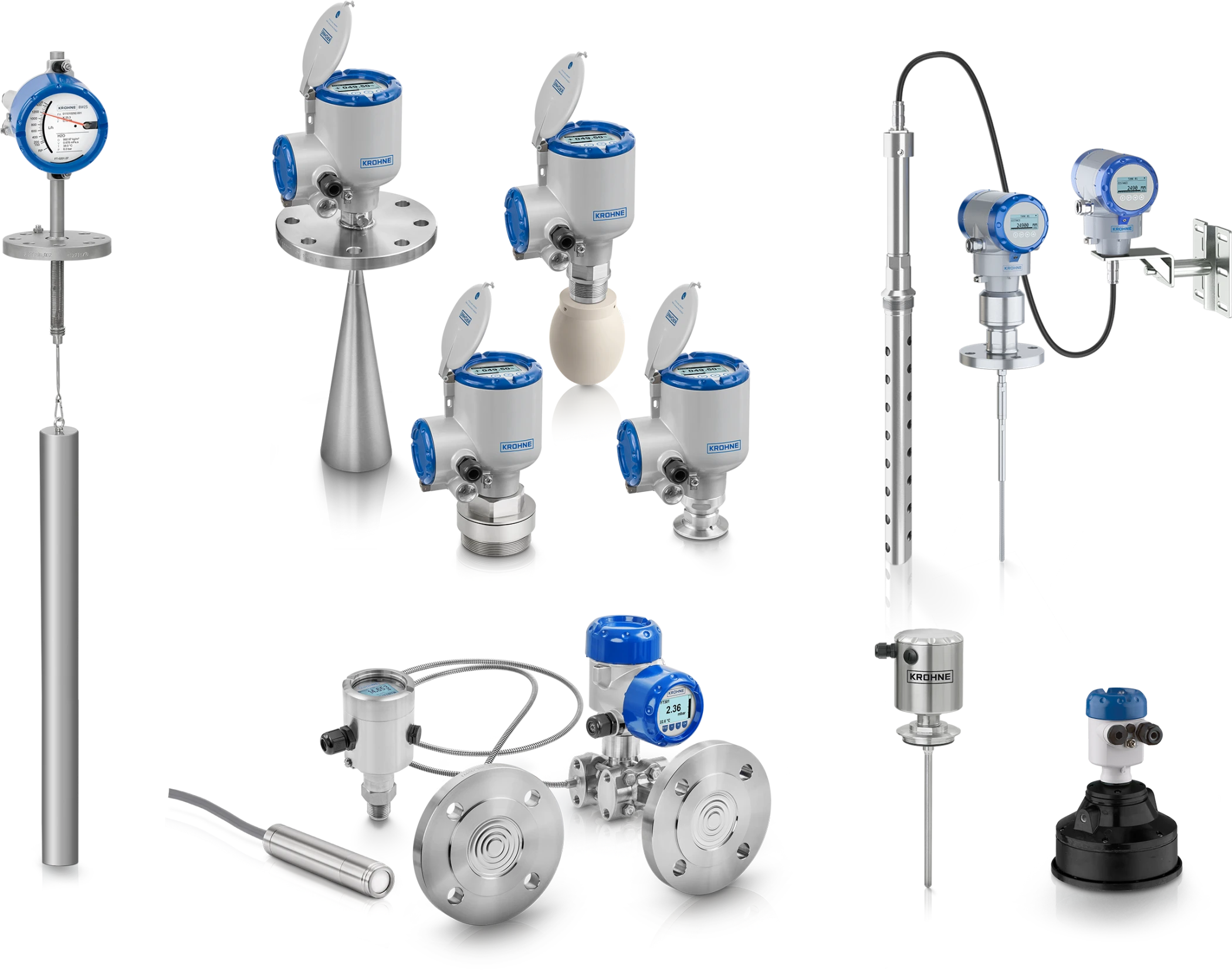

تجهیزات ابزار دقیق یکی از عوامل کلیدی در پیشرفت صنعت و علم مدرن است. این تجهیزات ابزار دقیق از اهمیت ویژهای برخوردارند زیرا توانایی اندازهگیری دقیق و کنترل متغیرهای مختلف در فرآیندها و سیستمهای مختلف را دارا هستند. از طراحی و تولید محصولات تا کنترل پروسههای صنعتی، تحقیقات علمی و پزشکی، تجهیزات ابزار دقیق ابزارهای بسیار مهمی برای مدیریت دقیق منابع و بهبود کارایی هستند.

یکی از ویژگیهای مهم تجهیزات ابزار دقیق، دقت بالا در اندازهگیریهای آنهاست. این تجهیزات معمولاً با استفاده از سنسورها، فشارگاهها، ترانسمیترها، و تجهیزات الکترونیکی پیشرفته دقت بالایی در اندازهگیریها ارائه میدهند. این دقت در اندازهگیریها به کاربران امکان میدهد تا تصمیمهای بهتری در مورد کنترل فرآیندها و بهبود کیفیت محصولات خود بگیرند.

تجهیزات ابزار دقیق در مراحل مختلف از زندگی روزمره ما نیز تاثیرگذار هستند. برای مثال، تجهیزات ابزار دقیق در اتوماسیون ساختمانی به کنترل دقیق دما، رطوبت و نور محیطهای داخلی کمک میکنند. در صنایع مختلف مانند خودروسازی، مخابرات، نفت و گاز، تجهیزات ابزار دقیق برای کنترل و نظارت بر فرآیندهای پیچیده و بزرگ مورد استفاده قرار میگیرند.

تجهیزات ابزار دقیق از تکنولوژیهای متنوعی استفاده میکنند. از سیستمهای مکانیکی سنتی تا سنسورهای الکترونیکی پیشرفته و شبکههای ارتباطی، تکنولوژیهای مختلفی در تجهیزات ابزار دقیق به کار میروند. این تکنولوژیها به ما امکان میدهند تا اطلاعات بیشتری از فرآیندها و متغیرهای مختلف دریافت کنیم و بهبودهای مستمر در علم و صنعت داشته باشیم.

در نتیجه، تجهیزات ابزار دقیق نقش بسیار مهمی در بهبود کیفیت محصولات، کاهش هدررفت منابع، افزایش بهرهوری و کاهش هزینهها دارند. این تجهیزات همچنین به ما کمک میکنند تا به تحقیقات علمی عمیقتری دست پیدا کنیم و مشکلات پیچیدهتر را حل کنیم. به طور کلی، تجهیزات ابزار دقیق نمادی از تلاش بشر برای بهبود عالمانه و کنترل دقیقتر بر فرآیندها و جهان اطراف ما هستند.

اهمیت تجهیزات ابزار دقیق تجهیزات ابزار دقیق

-

دقت بالا: تجهیزات ابزار دقیق به عنوان منابع اصلی اندازهگیری دقیق شناخته میشوند. این دقت بالا به کاربران اجازه میدهد تا به اطلاعات دقیق و قابل اعتمادی دسترسی پیدا کنند که برای انجام پروسهها و تصمیمگیریهای کلان بسیار حیاتی است.

-

کنترل فرآیندها: در صنایع تولیدی و فرآیندهای صنعتی، تجهیزات ابزار دقیق به کنترل فرآیندها و پیشگیری از خرابیها و نقصها کمک میکنند. این امر به بهرهوری و بهبود کیفیت محصولات منجر میشود.

-

ایمنی: در صنایع خطرناک مانند نفت و گاز، تجهیزات ابزار دقیق میتوانند در کنترل و پیشگیری از حوادث و اتفاقات ناگوار مهم باشند. اندازهگیری دقیق فشار و دما میتواند به ایمنی کارکنان و تجهیزات کمک کند.

کاربردهای تجهیزات ابزار دقیق تجهیزات ابزار دقیق

-

صنایع پتروشیمی و نفت: تجهیزات ابزار دقیق در این صنایع برای کنترل فرآیندها، اندازهگیری دما و فشار، و کنترل مخازن استفاده میشوند.

-

صنایع خودروسازی: اندازهگیری دقیق جریان و فشار در خطوط تولید خودروها بسیار مهم است.

-

صنایع غذایی: تجهیزات ابزار دقیق در تنظیم دما و فشار در فرآیندهای پخت و تولید مواد غذایی استفاده میشوند.

-

تحقیقات علمی: تجهیزات ابزار دقیق در آزمایشگاهها برای اندازهگیری دقیق پارامترهای مختلف مورد استفاده قرار میگیرند.

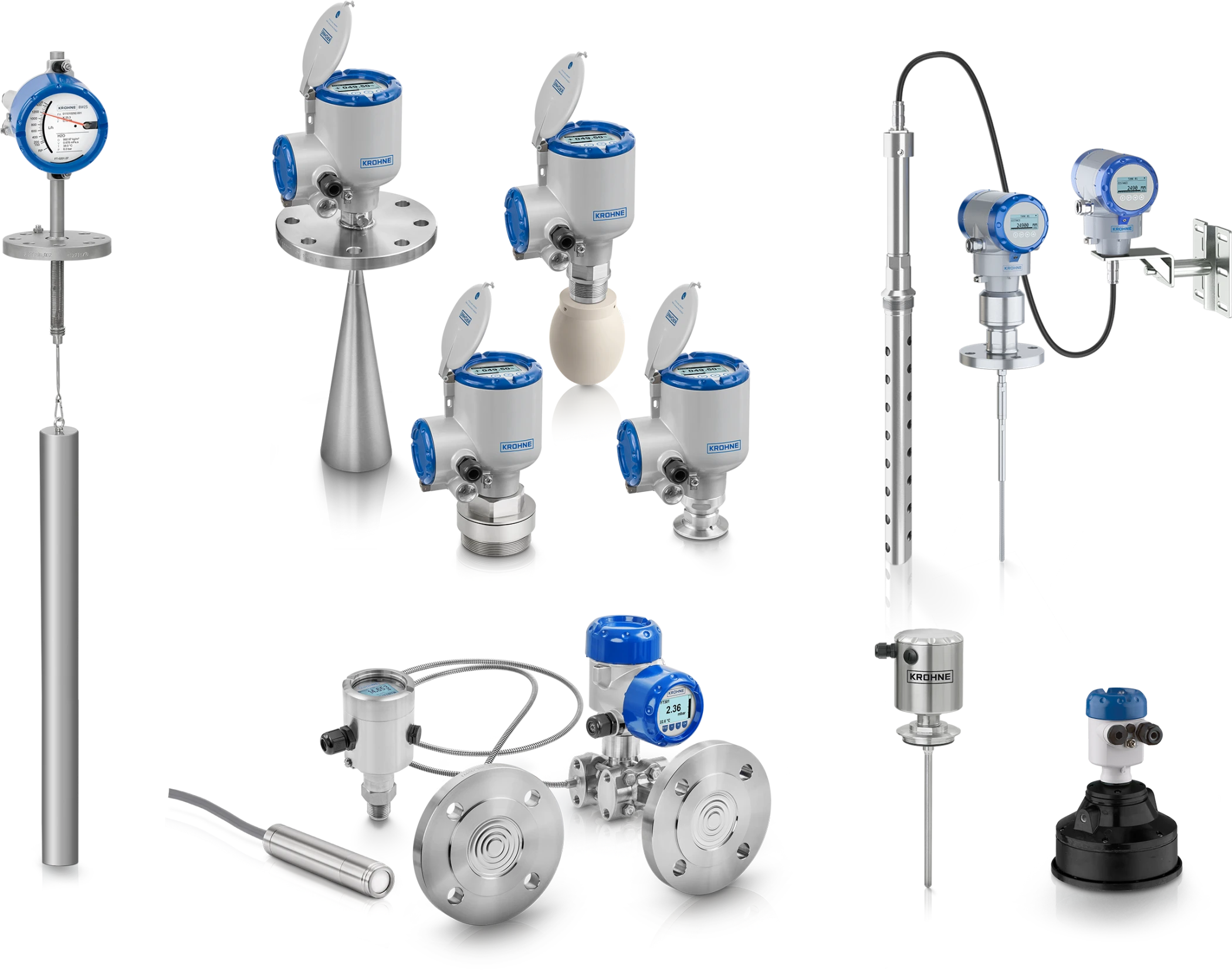

لول سوئیچ (سوئیچ سطح) ابزارهایی حیاتی در سیستمهای کنترل فرآیند صنعتی هستند که وظیفه اصلی آنها تشخیص و کنترل سطح مواد مختلف در مخازن و ظروف است. این دستگاهها با ارائه اطلاعات دقیق و به موقع از سطح مواد، به افزایش ایمنی، بهرهوری و بهینهسازی فرآیندهای صنعتی کمک میکنند. لول سوئیچها به انواع مختلفی تقسیم میشوند که هر یک بر اساس اصول و مکانیزمهای متفاوتی عمل میکنند.

لول سوئیچ مایعات

لول سوئیچهای مخصوص مایعات ابزارهایی هستند که به منظور تشخیص و کنترل سطح مایعات در مخازن و ظروف مختلف مورد استفاده قرار میگیرند. در ادامه به معرفی انواع مختلف لول سوئیچهای مخصوص مایعات میپردازیم:

انواع لول سوئیچهای مخصوص مایعات

1. فلوتری یا شناوری (Float Switches ):

- عملکرد: این نوع لول سوئیچها دارای یک شناور هستند که با تغییر سطح مایع بالا و پایین میرود و سوئیچ را فعال میکند.

- کاربرد: مناسب برای مایعات تمیز در مخازن باز و بسته.

- مزایا: ساختار ساده و قیمت مقرون به صرفه.

2. مغناطیسی (Magnetic Level Switches):

- عملکرد: در این نوع سوئیچها، یک شناور مغناطیسی درون لولهای عمودی حرکت میکند و با رسیدن به نقاط مشخص، سوئیچهای مغناطیسی را فعال میکند.

- کاربرد: مناسب برای مایعات مختلف، از جمله مواد شیمیایی و مایعات قابل اشتعال.

- مزایا: دقت بالا و قابلیت استفاده در شرایط مختلف.

3. دیاپازونی (Tuning Fork Level Switches):

- عملکرد: از ارتعاشات دیاپازونی برای تشخیص سطح مایع استفاده میشود. زمانی که مایع به دیاپازون میرسد، فرکانس ارتعاش تغییر میکند و سوئیچ فعال میشود.

- کاربرد: مناسب برای مایعات ویسکوز و غلیظ.

- مزایا: قابلیت اطمینان بالا و مقاومت در برابر آلودگیهای محیطی.

4. خازنی میلهای (Rod Capacitive Level Switches):

- عملکرد: از تغییرات ظرفیت خازنی بین میله و بدنه مخزن برای تشخیص سطح مایع استفاده میشود.

- کاربرد: میتواند برای مایعات مختلف استفاده شود، اما مدلهای محدودی برای مایعات مناسب هستند.

- مزایا: مناسب برای مایعات دارای خصوصیات دیالکتریک متفاوت.

نکات مهم:

- انتخاب مناسب: انتخاب لول سوئیچ مناسب بستگی به ویژگیهای مایع، شرایط عملیاتی و نیازهای خاص هر کاربرد دارد.

- مدلهای دیاپازونی: بسیاری از مدلهای لول سوئیچهای دیاپازونی برای استفاده در مایعات طراحی شدهاند و به دلیل دقت و قابلیت اطمینان بالا مورد توجه قرار میگیرند.

- مدلهای خازنی: در دستهبندی خازنی، تنها مدلهای محدودی برای مایعات مناسب هستند، بنابراین انتخاب صحیح این نوع لول سوئیچ نیازمند دقت و شناخت دقیق از مشخصات فنی است.

لول سوئیچهای مخصوص مایعات با توجه به نوع و ویژگیهای مایع مورد استفاده، طراحی و ساخته میشوند. انتخاب درست نوع لول سوئیچ بر اساس شرایط عملیاتی و ویژگیهای ماده مورد نظر میتواند به بهبود کارایی و افزایش ایمنی در سیستمهای کنترل فرآیند صنعتی کمک کند.